激光切割作为一种高精度、高效率的材料加工技术,已广泛应用于工业制造、创意设计、广告制作等多个领域。本教程将从基础知识到实际操作,全方位讲解激光切割的核心要点,帮助新手快速入门,同时为有一定经验的操作者提供进阶技巧。

一、激光切割基础知识

(一)激光切割的原理

激光切割是利用高能量密度的激光束作为 “刀具”,对材料进行热加工的过程。激光发生器产生的激光经光路系统聚焦后,形成直径极小(通常为 0.1-0.5mm)、能量高度集中的光斑,光斑照射在材料表面时,瞬间将材料加热至熔化或汽化温度,同时配合高压气体(如氧气、氮气、压缩空气)吹走熔渣或汽化后的物质,从而实现对材料的精准切割。

根据材料特性的不同,激光切割主要分为三种方式:

汽化切割:适用于木材、塑料、亚克力等非金属材料。激光能量直接将材料表面的原子或分子汽化,形成切口,切割过程中几乎不产生熔渣。

熔化切割:多用于金属材料(如低碳钢、不锈钢)。激光将材料加热至熔化状态,再通过高压气体将熔渣吹离切口,形成光滑的切割面。

氧化切割:主要针对低碳钢。在切割过程中通入氧气,氧气与高温下的钢材发生氧化反应,释放大量热量,加速材料熔化,同时氧化产物被气流吹走,进一步提高切割效率。

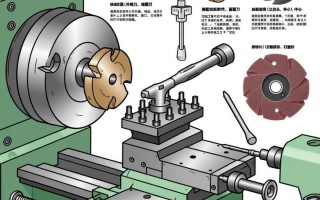

(二)激光切割设备的核心组件

一套完整的激光切割设备主要由以下核心部件组成,了解各部件的功能的有助于更好地操作设备:

激光发生器:设备的 “心脏”,负责产生激光束。常见的类型有 CO₂激光器(适用于非金属材料,波长 10.6μm)、光纤激光器(适用于金属材料,波长 1.06μm)和 YAG 激光器(适用于金属和部分非金属,应用相对较少)。

光路系统:由反射镜、聚焦镜等光学元件组成,用于将激光发生器产生的激光引导并聚焦到加工材料表面。反射镜需定期清洁,避免灰尘影响激光反射效率;聚焦镜的焦距会影响光斑大小和切割效果,需根据材料厚度选择合适焦距的镜片。

工作台:用于放置待加工材料,分为手动工作台和自动工作台(如带滚珠丝杠传动的数控工作台)。数控工作台可通过控制系统驱动,实现材料的精准定位和移动,保证切割精度。工作台上通常会铺设网格板或蜂窝板,方便废料掉落和气体流通。

控制系统:激光切割设备的 “大脑”,负责接收和处理切割文件(如 CAD 绘制的图形文件),并控制激光发生器、工作台、气体阀门等部件协同工作。主流的控制系统有 DSP 控制系统和 PC-Based 控制系统,前者操作简单、响应速度快,适用于中小功率设备;后者功能强大,可实现复杂的切割路径规划和参数设置,适用于大功率和高精度切割设备。

辅助系统:包括冷却系统、气体供应系统和排烟除尘系统。冷却系统(如冷水机)用于冷却激光发生器和光学元件,防止其因高温损坏;气体供应系统提供切割所需的辅助气体(氧气、氮气、压缩空气等),并通过减压阀和流量计控制气体压力和流量;排烟除尘系统用于收集切割过程中产生的烟雾和粉尘,改善工作环境,保护操作人员健康。

(三)激光切割的优势与适用范围

优势

切割精度高:激光光斑小,切割切口窄(通常为 0.1-0.3mm),尺寸误差可控制在 ±0.05mm 以内,能满足高精度加工需求。

切割速度快:相比传统的机械切割(如剪板机、冲床),激光切割无需模具,可直接根据图形文件进行切割,且切割速度随功率提升而加快,尤其适合批量生产。

切口质量好:切割面光滑平整,无毛刺、无塌边,无需后续打磨等加工工序,降低了生产成本。

灵活性强:可切割任意复杂形状的图形,无论是直线、曲线还是异形件,只需在软件中绘制相应图形即可实现切割,且更换切割图形时无需调整设备结构。

材料损耗小:切口窄,材料浪费少,尤其对于贵重材料(如不锈钢、钛合金),能有效降低材料成本。

适用范围

非金属材料:亚克力、木材、密度板、皮革、布料、纸张、塑料(PVC、ABS、PP 等,注意部分塑料切割会产生有毒气体,需做好防护)、玻璃(需采用专用的激光切割设备,普通设备难以切割)、陶瓷等。

金属材料:低碳钢、不锈钢、铝合金、铜合金、钛合金等,其中光纤激光切割机对金属材料的切割效果尤为出色,可切割厚度从 0.1mm 到数十毫米的金属板材。

二、前期准备工作

(一)设备选型与调试

设备选型

根据加工材料的类型、厚度和加工需求选择合适的激光切割设备:

若主要切割亚克力、木材等非金属材料,且厚度在 50mm 以内,可选择功率为 30-150W 的 CO₂激光切割机;

若需切割不锈钢、碳钢等金属材料,厚度在 1-20mm,建议选择功率为 500-2000W 的光纤激光切割机;

对于高精度的微加工(如切割厚度 0.1mm 以下的金属箔片),可选择紫外激光切割机,其波长更短,光斑更小,切割精度更高。

同时,还需考虑工作台尺寸(根据最大加工件的尺寸选择)、控制系统功能(是否支持复杂图形导入、是否具备自动排版功能等)以及设备的售后服务(如厂家的维修响应速度、备件供应情况)。

设备调试

新设备安装或长期未使用后,需进行全面调试,确保设备正常运行:

水平调试:使用水平仪检测工作台和设备主体是否水平,若不水平,通过调整设备底部的地脚螺栓进行校正,避免因设备倾斜影响切割精度。

光路校准:激光光路偏移会导致切割质量下降,甚至无法正常切割。校准方法为:在工作台上放置校准纸,分别在激光头移动到工作台的四个角落和中心位置时,发射激光打标,观察五个光斑是否重合。若不重合,通过调整反射镜的角度(松开反射镜座上的调节螺丝,轻微转动反射镜),直至所有光斑完全重合。

焦点校准:焦点位置直接影响切割效果,需根据材料厚度调整。常用的校准方法有 “纸片法”:将一张薄纸片放在待加工材料表面,手动控制激光头上下移动,同时发射低功率激光,当纸片上的烧痕最细、最清晰时,此时的焦点位置即为最佳。

气体压力和流量调试:根据材料类型和厚度设置合适的气体参数。例如,切割低碳钢时,氧气压力通常为 0.3-0.6MPa,流量为 15-25L/min;切割不锈钢时,氮气压力为 0.6-1.2MPa,流量为 20-30L/min。可通过试切的方式调整参数,观察切口质量,直至达到最佳效果。

(二)材料选择与预处理

材料选择

不同材料的物理和化学性质差异较大,需根据切割需求选择合适的材料,并注意材料的兼容性:

亚克力:选择透明度高、无气泡、无杂质的亚克力板,厚度通常为 1-20mm,适合制作展示架、灯箱、工艺品等。

木材:优先选择质地均匀、无结疤、无裂纹的实木板材或密度板,厚度为 3-50mm,常用于制作家具、装饰画、木质工艺品等。注意木材含水量需控制在 10%-15% 以内,含水量过高会导致切割时出现变形、烧焦等问题。

金属材料:低碳钢选择含碳量低于 0.25% 的板材,切割性能好;不锈钢选择 304 或 316 型号,具有良好的耐腐蚀性;铝合金选择 6061 或 7075 型号,强度高、易切割。金属板材表面需平整,无油污、锈迹,厚度根据设备功率选择。

其他材料:皮革选择薄型的猪皮、牛皮或人造革,避免选择过厚或带有绒毛的皮革;布料选择棉、麻、化纤等易燃性较低的材料,切割后边缘不易脱丝。

材料预处理

清洁:用酒精或中性清洁剂擦拭材料表面,去除油污、灰尘、污渍等,避免切割时杂质影响切口质量,同时防止杂质附着在光学元件上,影响激光传输。

平整处理:对于弯曲、变形的材料(如金属板材、亚克力板),需进行平整处理。可将金属板材放在平板上,用橡胶锤轻轻敲打变形部位;亚克力板可通过加热(温度控制在 80-100℃)后加压冷却的方式矫正。

固定:根据材料的尺寸和重量,选择合适的固定方式。小型、轻质材料可直接用胶带固定在工作台上;大型、重型材料需使用夹具(如气动夹具、手动夹具)固定,确保切割过程中材料不发生移动,避免切割偏差。

(三)软件准备与图形绘制

软件选择

激光切割需要用到两类软件:图形设计软件和切割控制软件。

图形设计软件:用于绘制切割图形,常用的有 AutoCAD(适用于绘制二维矢量图形,精度高,适合工业设计)、CorelDRAW(操作简单,适合制作广告、包装、工艺品等图形,支持多种格式导出)、Adobe Illustrator(功能强大,擅长矢量图形设计和排版,适合创意设计领域)。

切割控制软件:用于将设计好的图形文件导入设备,并设置切割参数(如切割速度、激光功率、焦点位置等),控制设备进行切割。不同品牌的激光切割设备通常配备专用的控制软件,如瑞尔多林的 RDWorks、维宏的 NCStudio、邦德的 BodorCut 等。这些软件通常支持 DXF、PLT、AI 等常见的矢量图形格式导入。

图形绘制规范

格式要求:绘制的图形需保存为矢量格式(如 DXF、PLT),避免使用位图格式(如 JPG、PNG),因为位图放大后会失真,导致切割路径不精准。

线条要求:切割图形需由闭合的矢量线条组成,线条需连续、无断点、无重叠。若线条不闭合,激光切割机会无法识别切割区域;线条重叠会导致该部位重复切割,出现过烧现象。

尺寸标注:根据实际加工需求标注图形的准确尺寸,确保图形尺寸与待加工材料的尺寸匹配。同时,需预留一定的切割余量(通常为 0.1-0.3mm),避免因材料尺寸误差导致切割件无法正常使用。

避让设计:对于需要拼接的零件,需在图形中设计避让缺口或定位孔,方便后续拼接;对于复杂图形,可添加引线(从材料边缘到切割图形的线条),引导激光顺利切入材料,避免在图形内部起弧导致烧痕。

图形导入与编辑

将设计好的图形文件导入切割控制软件后,需进行以下操作:

图形校准:检查图形在软件中的位置和尺寸是否与实际需求一致,若有偏差,通过平移、旋转、缩放等功能进行调整。

切割路径规划:根据图形的复杂程度和切割效率,规划合理的切割路径。通常遵循 “先内后外”“先小后大” 的原则,避免切割过程中材料因受力不均而变形。同时,可设置 “跳切” 功能,让激光头在不切割的区域快速移动,节省加工时间。

参数设置:根据材料类型、厚度和切割质量要求,设置激光功率、切割速度、焦点位置、气体压力和流量等参数。例如,切割 5mm 厚的亚克力板,CO₂激光切割机的功率可设置为 80-100W,切割速度为 3-5m/min,焦点位置在材料表面以下 1-2mm;切割 10mm 厚的低碳钢,光纤激光切割机的功率设置为 1000-1500W,切割速度为 0.5-1m/min,氧气压力为 0.4-0.5MPa 。

三、激光切割操作流程

(一)开机与设备检查

开机顺序

打开总电源开关,确保设备供电稳定。

启动冷却系统(冷水机),检查冷却水位是否在规定范围内(通常为水箱的 2/3 以上),水温设置是否合理(CO₂激光器水温一般为 20-25℃,光纤激光器水温为 25-30℃),待冷却系统运行稳定后(通常需要 3-5 分钟),再启动激光发生器。

打开气体供应系统,检查气体压力表读数是否正常,确保气体管路无泄漏。

启动控制系统和计算机,进入切割控制软件,等待设备初始化完成(通常显示 “设备就绪”)。

设备检查

光学元件检查:打开激光头保护罩,观察反射镜和聚焦镜表面是否干净,有无灰尘、油污或损伤。若有污渍,用专用的镜头纸蘸取少量无水乙醇轻轻擦拭,擦拭时需沿一个方向擦拭,避免来回摩擦损伤镜片。

运动系统检查:手动控制激光头和工作台沿 X、Y、Z 轴移动,检查运动是否平稳,有无卡顿、异响等现象。同时,检查导轨和丝杠表面是否有润滑油,若润滑油不足,需及时添加专用的导轨润滑油。

安全装置检查:检查设备的安全联锁装置(如激光头保护罩联锁、急停按钮)是否正常工作。关闭激光头保护罩,设备应能正常运行;按下急停按钮,设备应立即停止所有动作,确保操作人员安全。

(二)材料放置与定位

材料放置将预处理好的材料平稳地放置在工作台上,确保材料表面与工作台面紧密贴合,无悬空或翘起现象。对于大型材料,可由两人配合搬运,避免材料碰撞设备或造成人员受伤。

材料定位

手动定位:对于简单的切割任务,可通过手动控制工作台移动,将材料的边缘或基准点与激光头的初始位置对齐,然后在控制软件中设置原点(即切割起始点)。

自动定位:若设备配备了自动定位功能(如光电定位、视觉定位),可利用该功能实现材料的精准定位。例如,视觉定位系统通过摄像头捕捉材料表面的特征(如边缘、孔洞、图案),自动计算材料的位置和角度,并将切割图形与材料对齐,适用于批量生产或材料位置不固定的场景。

(三)参数设置与试切

参数设置根据材料的类型和厚度,在切割控制软件中输入相应的切割参数(参考 “软件准备与图形绘制” 中的参数设置方法)。若对参数设置不熟悉,可参考设备厂家提供的参数手册,或选择软件中的 “参数库”,调用相似材料的预设参数,再根据实际情况进行微调。

试切为确保切割参数的准确性和切割效果,需进行试切操作:

在待加工材料的边角或废料区域,选择一小块与正式加工区域相同的材料进行试切。

启动试切程序,观察切割过程中的火焰大小、烟雾浓度、切口状态等。试切完成后,取下试切件,检查切口的光滑度、垂直度、尺寸精度等。

若试切件存在问题(如切口粗糙、有毛刺、尺寸偏差大),需根据具体情况调整参数。例如,切口粗糙可能是激光功率过低或切割速度过快,可适当提高功率或降低速度;切口有挂渣可能是气体压力不足或焦点位置不当,可增大气体压力或调整焦点高度。重复试切和参数调整,直至试切件满足质量要求。

(四)正式切割与过程监控

正式切割确认试切效果满意后,将激光头移动到切割原点,关闭激光头保护罩,按下设备的 “启动” 按钮,开始正式切割。在切割过程中,操作人员需远离设备的运动区域,避免发生安全事故。

过程监控

切割状态监控:通过设备的观察窗或监控系统,实时观察切割过程中的火焰、烟雾、火花等状态。若发现火焰异常(如火焰过大或过小)、烟雾突然增多、火花飞溅异常等情况,应立即按下 “暂停” 按钮,检查原因并进行处理。

设备运行监控:注意观察设备的运行声音,若听到异常噪音(如导轨摩擦声、电机异响),需及时停机检查;同时,监控冷却系统的水温、水压,激光发生器的电流、电压等参数,确保设备在正常范围内运行。

材料状态监控:观察材料在切割过程中是否发生变形、移位等情况。若材料出现轻微变形,可适当降低切割速度或调整气体流量;若材料移位,需立即停机,重新定位材料后再继续切割。

(五)切割完成与关机

切割完成当切割程序结束后,激光头会自动回到原点位置,设备发出提示音。此时,操作人员需先按下 “停止” 按钮,再打开激光头保护罩,取出切割好的工件。

工件检查与清理

检查工件的尺寸精度、切口质量等是否符合要求,对于不合格的工件,分析原因并进行返工。

清理工件表面的残渣、粉尘等,可使用压缩空气吹净或用毛刷清理;对于金属工件的挂渣,可使用角磨机或砂纸进行打磨处理。